Research

チューブフォーミング

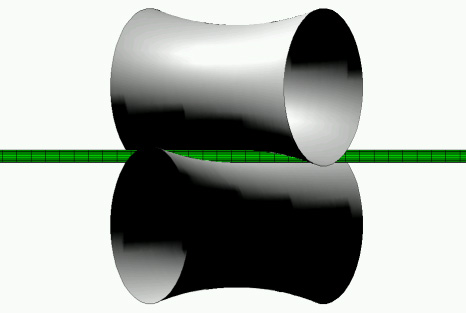

拡管型抽伸加工法の開発(梶川研)

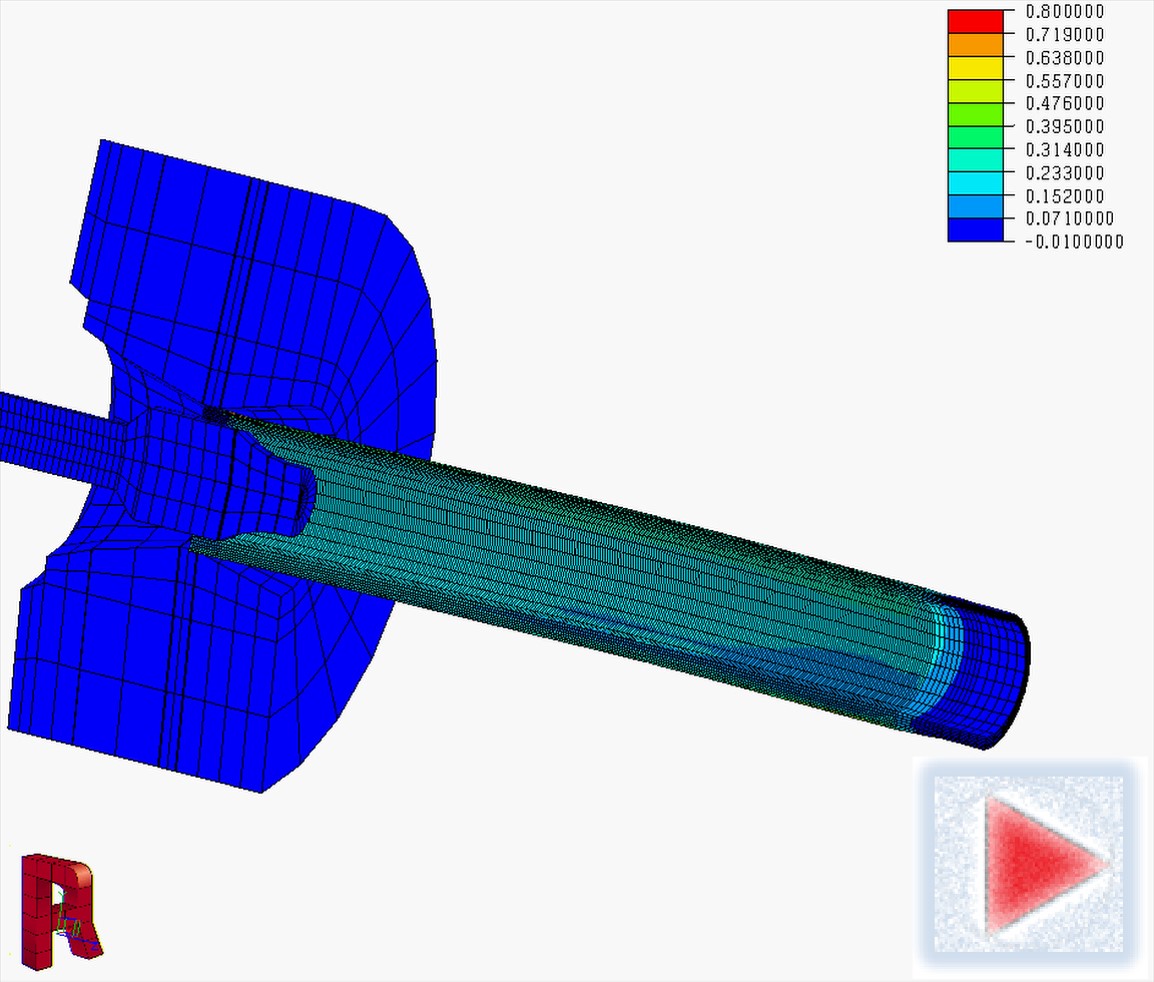

円管材は、産業機器や自動車部品に幅広く用いられており、その製造過程の一つに抽伸加工がある。近年、軽量化のために薄肉管製造の需要が高まっている。従来の円管材における抽伸加工では、製造ラインが長く、減肉率にも限界が存在するなどの問題点がある。そこで本研究では、円管材を縮管させるのではなく拡管しながら抽伸することでこれらの問題点を解消し、加工装置の省設置スペース化と、円管材の成形限界の向上による減肉率量の増大を目指す。

ボールスピンフォーミングによるフレキシブルな縮径加工(久保木研)

管材や棒材は用途に応じて縮径加工を施されて使用されている。縮径加工の方法の一つとしてボールスピンフォーミングがある。この加工法では金属球を工具として用い、小さい加工力で加工可能であり、管と工具間に摩擦が生じにくいなどのメリットがある。しかし、縮径率を任意に変更できず、管端部に予加工を施さなければならないといった問題点がある。

そこで、当研究室では縮径率を任意に変更可能な装置を考案した。通常の縮径加工に加え、テーパ状に縮径することも可能である。現在は、工具を押し込んでいく速さやテーパの角度が成形性に及ぼす影響を調査している。

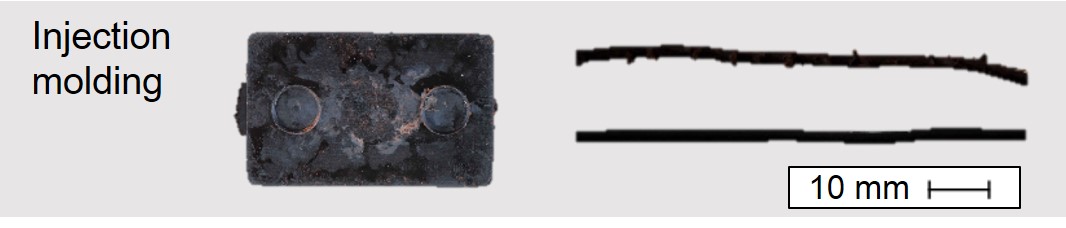

薄肉銅円管の回転引き曲げ加工(久保木研)

熱交換器や冷媒用配管などに用いられる熱伝導管には、熱伝導性に優れ薄肉化が容易であるという特徴を持つ銅管がよく用いられている。管の加工時には、成形品にしわや割れ、へん平などの不良現象が生じることが問題となり、これらの不良は加工する管が薄肉で、成形時の曲げ半径が小さくなるほど生じやすくなる。

そこで、管の曲げ成形によく用いられる回転引き曲げ加工という加工法を対象として、様々な条件のもとに加工実験を行い、不良現象を抑制する適正な加工条件を調査している。現在では、肉厚0.2mmの銅管を用いて管外径の3倍の曲げ半径を有する成形品の加工に成功している。

板成形

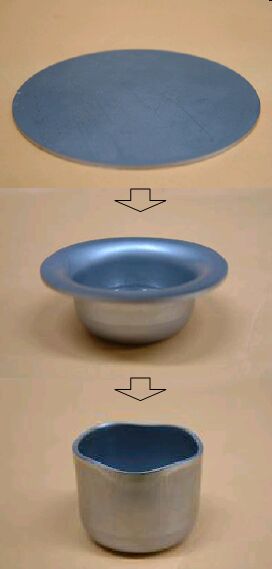

多段深絞り加工による角型深底容器の製造(久保木・梶川研)

絞り加工はプレス加工の一種で、平板などをプレス機械のパンチで圧力を加え、ダイス内に押し込むことによって凹状に成形する加工方法である。特に深絞り加工は絞り加工のうち、被加工材の直径と比べて深さが比較的深い場合を示す。1回につき絞れる径の大きさには限度があるため、複数の段階に分けて絞ることによって目的の形状を得ることが多い。

深絞り加工には、加工工程の削減や大量生産の実現などの利点があり、缶容器や、エンジンカバー、電池ケースなどに用いられる。一方、割れやしわなど成形不良が生じるリスクがある、寸法精度の向上が必要になるなどの欠点を抱えており、特殊なプレス機械が必要になる場合もある。これらの問題の解決は深絞り加工の実用化において必要不可欠である。

現在、有限要素解析ソフトを用いて加工のモデルを作成し、成形品の肉厚や寸法の変化などを調査している。今後は加工の様子を実機で再現して実験を行い、成形結果を検討する予定である。

棒材・線材加工

スピンナー矯正加工に関する研究(久保木研)

線材の生産ラインにおいて、矯正加工は最終段に位置し、製品の品質を決定づけている。近年、線材の製品である各種シャフトに求められている寸法精度は高まっており、矯正加工の役割は年々大きくなっている。中でもスピンナー矯正は、3次元的曲率を持つ線材の真直性を改善するために有効であるが、その矯正メカニズムに関しては明らかにされていない。

そこで、スピンナー矯正加工の有限要素法モデルを構築し、工具の押し込み量などの加工条件が線材の真直性に及ぼす影響を調査した。また、線材の製造ラインでの実験結果と比較し、スピンナー矯正加工の矯正メカニズムの解明を進めている。

機械特性予測

寿命向上を目的とする板曲げ金型設計(久保木研)

プレスやプレスブレーキに取り付けた金型を用いて行う突き曲げ加工の一種であるV 曲げ加工は、汎用金型を用いて様々な形状の製品を加工することができるという特徴を持つことから、金属加工の分野で広く使用されている。V 曲げ加工では、下金型であるダイのV溝底部で発生する割れが大きな問題となることがある。ダイを繰り返し使うことで割れが進展し、大きな荷重をかけたと きにダイが破壊されて分裂することがある。塑性加工中のダイに蓄積されているエネルギーは非常に大きいため、分裂片が飛散すると作業者にけがを負わせることが あり、死亡事故にもなりうる。

そこで本研究では、有限要素法を用いた数値解析によってV曲げ加工時にダイ内部に発生する応力を調査し、ダイ内部に発生している引張応力を緩和するダイの形状を提案する。

木質系材料の加工

天然系添加剤を混合した木粉の押出し加工による円管成形(梶川研)

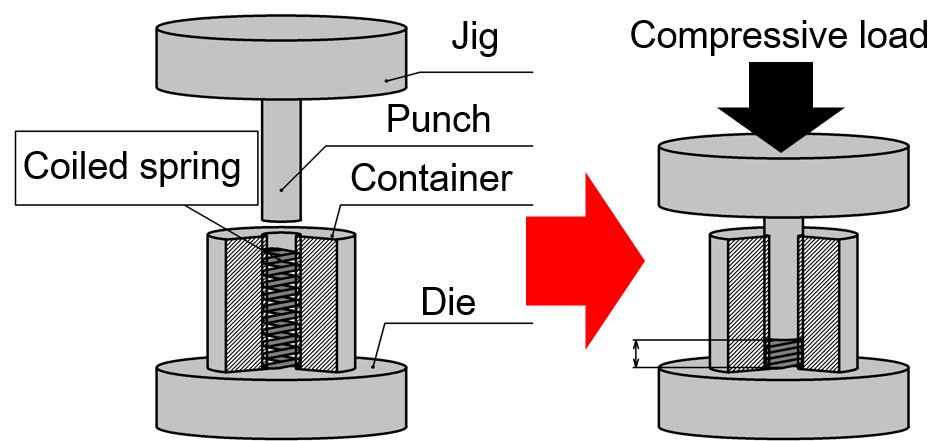

環境問題などの観点から石油系プラスチックの代替品として、木材の粉末に、接着剤として天然系添加剤であるスクロースとクエン酸を混合した材料について調査している。また、材料の加工方法の一つとして、押出し成形がある。押出し成形とは、一部に隙間や穴を明けた金型の中に材料をいれ、パンチなどで材料を押し出すことにより、同一断面形状のものを連続的に作ることのできる方法である。

環境問題などの観点から石油系プラスチックの代替品として、木材の粉末に、接着剤として天然系添加剤であるスクロースとクエン酸を混合した材料について調査している。また、材料の加工方法の一つとして、押出し成形がある。押出し成形とは、一部に隙間や穴を明けた金型の中に材料をいれ、パンチなどで材料を押し出すことにより、同一断面形状のものを連続的に作ることのできる方法である。本研究では、基礎研究として天然系添加剤を混合した木粉を、押出し成形にて中に穴の空いた中空棒を作成することを目的としている。

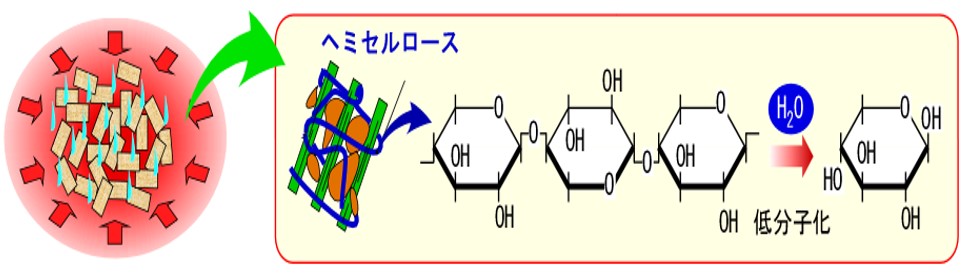

天然系バインダを混合した木粉の流動性(梶川研)

石油系プラスチックの代替品として、100%天然由来資源を用いた製造を実現するため、天然系素材であるスクロースとクエン酸を混合した木粉について調査している。

木粉に混合するバインダは、材料を流動させることによって、金型内の隅々まで充填させる役割と、充填後に粉末間を接着させる役割を担っている。そのため、成形不良を抑制するためには、バインダを含んだ材料の流動性を検討することが必要である。そこで、スクロースとクエン酸から構成される天然系バインダを、様々な粒子サイズの木粉と混合し、流動試験を行うことにより、流動的に優れた粒子サイズもしくはそれぞれのノズル径に適した粒子サイズが存在するのかを調査する。

チューブフォーミング

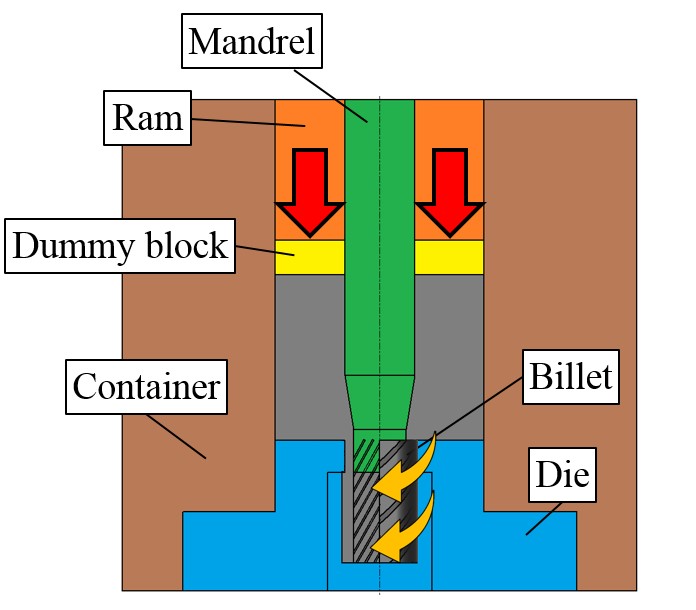

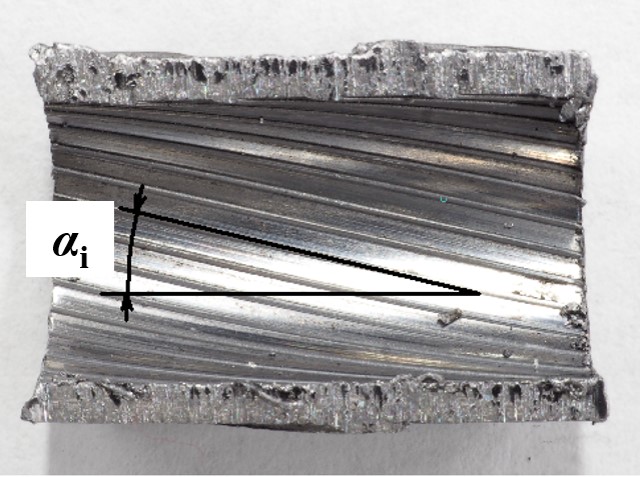

内面に螺旋突起を有する円管の押出加工(久保木研)

エアコンを代表とする熱交換器の熱効率を向上させるための手段として、伝熱管の内面に螺旋状の突起を付与する方法が有効であることが知られている。

現在、このような管を成形するためには、押出材に対して転造を行うことにより管内面に突起を成形する手法が主流となっているが、転造法は生産効率が悪く、生産性とコストの面で問題となっている。そこで、当研究室では、押出し加工時に溝形状を有する特殊なマンドレルを用いることにより、押出し加工による1工程のみで内面に螺旋突起を有する管材を成形する方法を考案した。現在は、加工に用いる工具の形状が管内の螺旋突起の形状に与える影響について、加工実験を通した検討を行っている。

板成形

V曲げにおける加工空間の縮小を目的とした板材のアンバランス曲げ加工法(久保木研)

板金の曲げ加工法の一つであるV曲げ加工は、汎用金型を用いて様々な形状の製品を加工することができるため、金属加工の分野で広く使用されている。従来のV曲げ加工は対称性を持つ曲げ方法が一般的となっているが、工具と材料の干渉から生じる成形形状の制限や材料の跳ね上がりによる作業性の低下などが問題点として挙げられる。そのため、非対称で行う曲げの導入が効果的であると考えられる。

そこで本研究室ではアンバランス曲げ加工法を提案した。しかし、非対称性を持たせるためにパンチの位置を変えるだけでは、パンチに水平方向の荷重が生じるため、加工機とパンチの接続部分が破損する危険性が生じる。したがって、パンチに生じる水平荷重を抑制しつつ、非対称性を併せ持つ手法の考案が必要となる。そこで本研究では水平荷重の抑制を可能とする手法を提案し、その妥当性を検証している。

円筒容器の内面への凹部成型(久保木研)

モータの筐体のような円筒容器内面に特殊な形状が付与されている製品は、軸やコイルを固定するための溝が切削加工により成形されている。切削加工での成形は熟練の技術者による手作業が必要となることが多いため、生産性がよくない。

この切削加工を代替する加工法として、しごき加工という金属製容器の厚みを縦方向に減少させる加工を施す際に、容器内に特殊な形状が付与された金型を設置することで、加工の進展と同時に容器内面に金型の形状を転写させる手法が提案されている。

しかし、転写された形状には材料が充填されない不良現象が発生する。この不良現象を抑え、加工法を確立させるため、FEM解析を用いて材料の変形挙動を予測し、実機による再現実験を行って比較及び検討している。

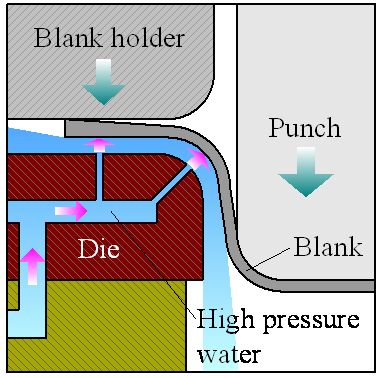

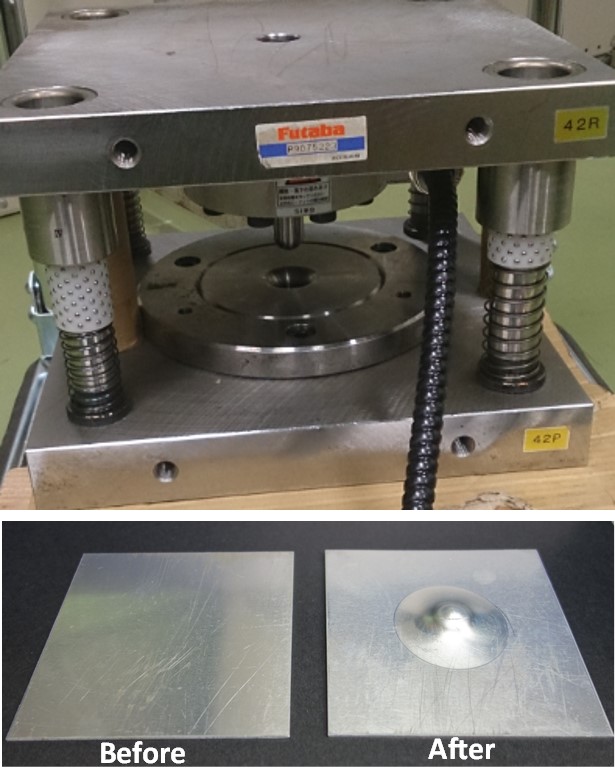

高圧水を潤滑剤として用いた深絞り加工法(梶川研)

様々な製品の加工法として広く用いられている深絞り加工において、工具と材料の間に存在する潤滑剤は、製品の品質や成形限界の向上など、大きな役割を担っている。しかし、成形後に潤滑剤は洗浄しなければならず、この際、洗浄のためのコストが必要となるとともに、環境には大きな負荷をもたらすこととなる。近年では潤滑油の洗浄・脱脂に多く用いられていた有機溶剤への規制が、地球環境保護の立場から厳しくなっており、環境にやさしい洗浄技術の開発が求められている。

これに伴い、洗浄・脱脂の要らない環境にやさしい潤滑法として、対向液圧深絞り法や周液圧深絞り法においても、水を圧力媒体とする研究がなされているが、生産性の問題点から、特殊な状況を除いて実現が困難なのが現状である。そこで、加工が最も厳しいとされるダイスの肩部、及びフランジ部に複数の微小なノズルを配置し、高圧水を送り込み直接潤滑することで、しわ押さえ部の摩擦低減効果を容易に得ることのできる加工機を開発した。そして種々の加工条件が成形性に与える影響について実験的に検討を行っている。

棒材・線材加工

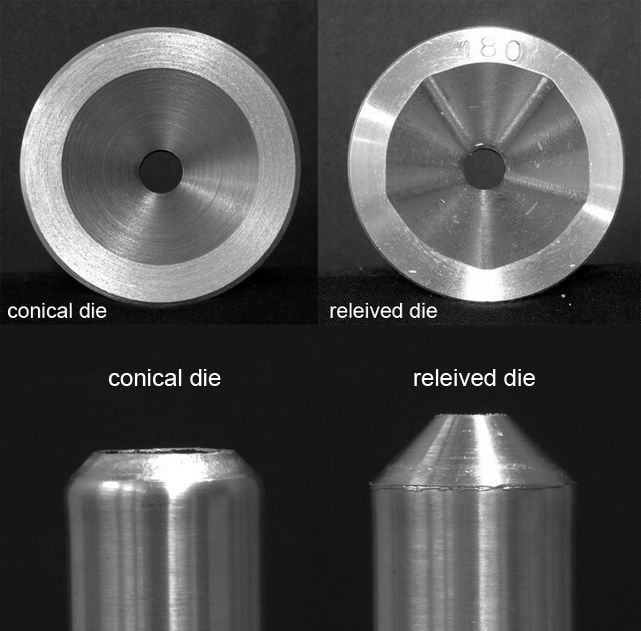

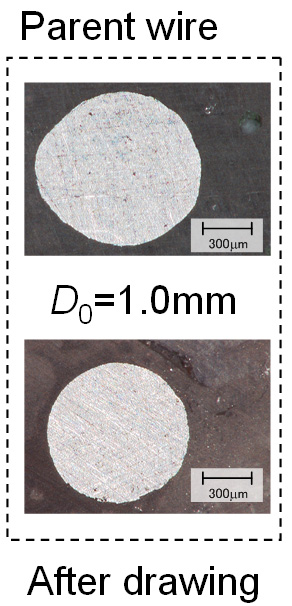

凹ロールを用いた伸線加工法(久保木研)

近年、超微細かつ高精密な部材加工品の製造は、様々な機器の高性能化を先導している。特に極細線と呼ばれる超微細な線材は多種多様な用途を持つ素材として期待されている。細線、極細線の製造法である伸線加工では、穴型ダイスを用いる引き抜き加工が中心であるが、この方法では個々の仕上げ径に応じたダイスが必要になり、また、超極細穴系を有するダイスそのものの製造が困難となる可能性もある。

そこで、ニ個一対の凹ロールを用いる伸線加工を提案した。凹ロールの隙間を調整することによって任意の径の線材を得ることが出来る。また、素線の扁平を矯正する効果も存在する。

現在では、直径0.6mmの細線を得ることに成功している。

機械特性予測

転造加工における内部割れ発生要因の検討(久保木研)

自動車部品やねじ、歯車などの軸対象部品を成形するときに転造加工が用いられる。転造加工のメリットは生産速度が速いこと、材料の無駄が少ないこと、出来上がった製品の品質が良いことがある。

しかし、条件によっては材料中心部に割れが発生する場合がある。割れは材料内部で発生するため、検査が難しく原因解明が求められている。

本研究では、模擬実験と数値解析を行い、内部割れ発生原因を調査した。今後は実験結果と解析結果を基に割れの発生を予測していく。

有限要素法を用いた2物体の接触解析(久保木・梶川研)

機械装置において、二つの金属工具が負荷を受けながら接触する場合、疲労損傷が発生し機械装置の寿命が決定される。機械装置の損傷・破壊の原因の多くが疲労によるものであり、機械装置部品の寿命の予測や疲労の低減が産業界の課題の一つとなっている。しかし、疲労損傷はさまざまなパラメータの影響を受けるため、疲労寿命はばらつきが生じることが多く、正確に疲労寿命を予測する手法は確立されていない。

本研究では、有限要素法を用いた金属工具の接触解析を行っており、初期段階の解析として、半球と平面板の接触について解析を行い、解析結果の妥当性の確認、解析モデルのメッシュ分割数が解析数値に及ぼす影響の確認を行った。現在は、解析結果に従来から提案されている疲労寿命の予測手法を適用し、得られた疲労寿命の予測結果について、妥当性の確認および検討を行っている。

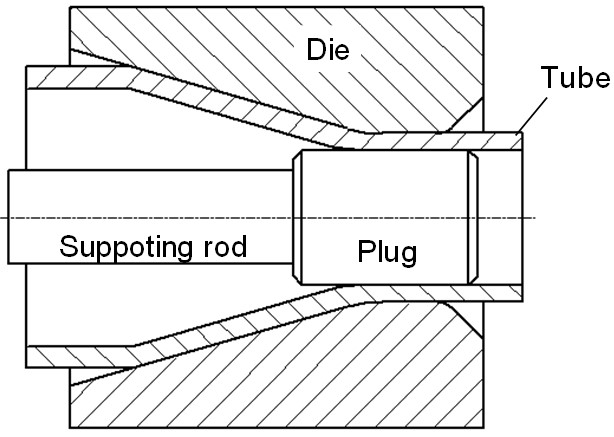

初期偏肉が管材の抽伸加工の加工精度に及ぼす影響の調査(梶川研)

抽伸加工とは、金属材料をダイスに通して引抜くことで材料の外径をダイス穴径と同一にする加工法であり、橋梁のワイヤや自動車部品、油井管の製造など幅広い分野で用いられている。

抽伸加工に用いられるような円管材には、その製造方法の特性から偏肉が必然的に生じてしまうため、製品に高い精度が求められる場合は抽伸加工を行う前に切削による偏肉の改善が行われる。そのため、抽伸加工による管外径の矯正と同時に偏肉の改善が可能となれば切削の作業工程が省略されて、作業効率の向上および製造コストの削減が期待できる。

そこで当研究室では抽伸加工に関するFEM解析および加工実験を用いた調査を行い、加工条件が偏肉変化の挙動に及ぼす影響について定量的な評価を行っている。

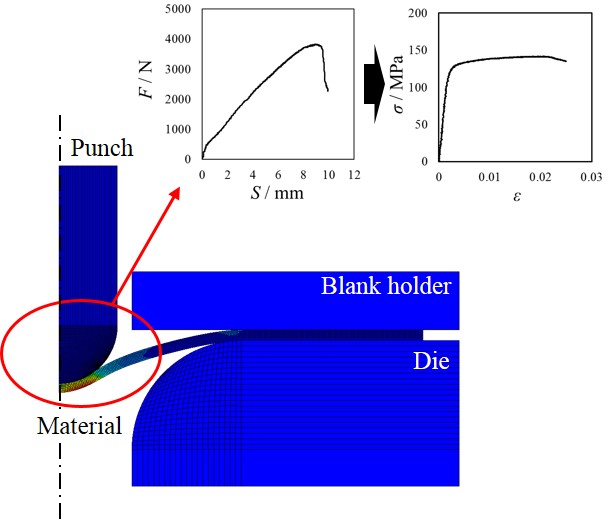

張出し荷重履歴に基づく応力-ひずみ関係推定法(久保木・梶川研)

金属材料を加工する際、用いる素材の材料特性に応じた適正な条件の下で加工を行うことが重要となる。材料特性を定量的に表現するために用いられる応力-ひずみ線図は一般に引張試験により測定されるが、引張試験は製造ライン外にて行われるため、個々の材料に対応した線図を測定することは現実的に難しい。

この問題に対して、製品の成形時に端材として切り出される箇所に前もって張出し加工を行い、得られた荷重-ストローク線図を用いて材料の応力-ひずみ線図を推定する手法を考案した。本手法は製造ライン上での適用が可能であるため、個々の材料特性のバラツキに応じた測定が可能となる。本手法について、加工条件が推定精度に及ぼす影響を調査し、適正条件の検討を行っている。

木質系材料の加工

インドネシア産ウリン材の相欠き継ぎにおける適正接合条件の検討(梶川研)

「ウリン材」は高い強度及び耐腐朽性をもつ木材であり、建材として非常に優れている。しかし、曲がりくねった木が多いため、建材によく使われる長い材料は少ない。使われない短い材料は燃やされて破棄されているのが現状であり、短い材料の有効活用が求められている。短い材料を繋げて長い材料とすることは有効活用の一つであるが、ウリン材の接合に関することはほとんど研究されていない。

本研究では、ウリン材の接合部材において、より大きい負荷に耐えることができる条件を研究する。ウリン材は硬いため、複雑な形状に精度よく加工することが困難である。そこで、単純な継ぎ手である「相欠き継ぎ」を用いて、様々な条件を変更、及び様々な補強を施したうえで、大きい負荷に耐えうる最適な条件の検討を行っている。